La aplicación de piezas fundidas de aluminio en la industria marina

Las piezas de fundición de aluminio se han convertido en un pilar de la innovación y la eficiencia en la industria marina, ofreciendo una combinación de resistencia, ligereza y resistencia a la corrosión, vital en entornos marinos. Desde pequeñas embarcaciones recreativas hasta grandes buques comerciales, los componentes de fundición de aluminio desempeñan un papel esencial para garantizar el rendimiento, la seguridad y la durabilidad.

¿Por qué fundiciones de aluminio?

El aluminio es el material preferido en el industria marina por varias propiedades inherentes:

Resistencia a la corrosión: Especialmente cuando se trata o se alea correctamente, el aluminio ofrece una excelente resistencia a la corrosión del agua salada, lo que lo hace ideal para la exposición prolongada a ambientes marinos.

Ligero: En comparación con el acero, el aluminio es significativamente más liviano, lo que ayuda a reducir el peso total del buque y a mejorar la eficiencia del combustible.

Alta relación resistencia-peso: Proporciona la resistencia necesaria sin masa añadida, crucial para las piezas estructurales y funcionales de los barcos.

Conductividad Térmica y Eléctrica: Útil en aplicaciones que requieren disipación de calor o conexión a tierra efectiva.

Castabilidad: El aluminio se puede fundir fácilmente en formas complejas, lo que permite flexibilidad de diseño en componentes marinos personalizados.

Aplicaciones clave en la industria marina

1. Componentes del motor y la transmisión

Las piezas fundidas de aluminio se utilizan comúnmente en:

Cabezas de cilindros

Bloques de motor

Carcasas de bombas de agua

Cajas de transmisión

Estas piezas se benefician de la capacidad del aluminio para soportar el calor, la presión y la corrosión, al tiempo que minimizan el peso para lograr un mejor rendimiento y eficiencia.

2. Hélices e impulsores

Las aleaciones de aluminio de grado marino se utilizan para fundir hélices e impulsores de bombas debido a su durabilidad y resistencia a la degradación por agua salada. Estos componentes requieren una geometría precisa y una alta resistencia, características que las fundiciones de aluminio pueden ofrecer.

3. Accesorios de cubierta y casco

Componentes como:

guiacabos

Bases de cabrestante

Soportes y refuerzos

Estos accesorios se benefician de la integridad estructural y el acabado estético del aluminio. Además, suelen estar anodizados o recubiertos para una mayor protección contra la corrosión.

4. Cajas y carcasas eléctricas

Los sistemas electrónicos y de navegación necesitan protección contra la humedad y la corrosión. Las carcasas de aluminio fundido son ligeras, termoconductoras y resistentes a la corrosión, lo que las hace ideales para sistemas eléctricos marinos.

5. Intercambiadores de calor y sistemas de refrigeración

Debido a la alta conductividad térmica del aluminio, las piezas fundidas se utilizan comúnmente en:

Intercambiadores de calor

Enfriadores de aceite

Piezas de motor refrigeradas por agua de mar

Estas piezas ayudan a mantener el rendimiento óptimo del motor en diversas condiciones marinas.

Procesos comunes de fundición de aluminio utilizados

Die Casting: Ideal para producir componentes dimensionalmente precisos y de gran volumen.

Moldeo en arena: Adecuado para geometrías más grandes o complejas y tiradas de menor volumen.

Fundición de molde permanente: Ofrece mejores propiedades mecánicas y un acabado más suave que la fundición en arena.

Desafíos y Consideraciones

Corrosión galvánica: Al entrar en contacto con metales más nobles en el agua de mar, el aluminio puede corroerse. Es necesario un aislamiento o revestimiento adecuados.

Protección de superficie: La anodización o la aplicación de recubrimientos de grado marino ayuda a prolongar la vida útil.

Selección de aleación: Las aleaciones de aluminio de grado marino, como 5083 o 535, se utilizan comúnmente debido a su alta resistencia a la corrosión y soldabilidad.

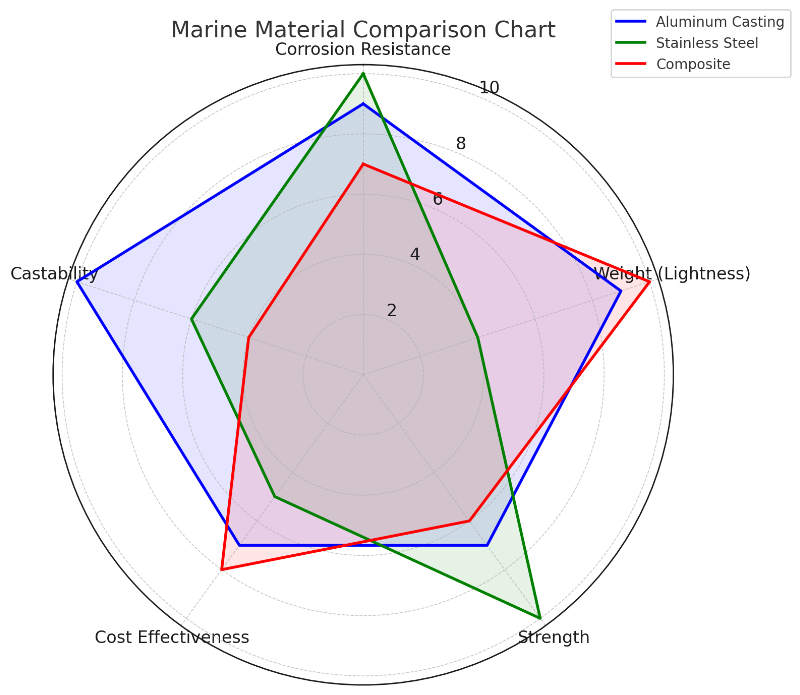

A continuación se muestra un gráfico de radar que compara piezas fundidas de aluminio, acero inoxidable y compuestos en función de factores de rendimiento clave para aplicaciones marinas:

Fundición de aluminio Tiene una alta resistencia a la corrosión, es liviano y se puede moldear, lo que lo hace ideal para muchas piezas marinas.

Acero Inoxidable Ofrece una resistencia y resistencia a la corrosión inigualables, pero es más pesado y más costoso.

composites Son extremadamente livianos y rentables, pero tienen menor capacidad de fundición y resistencia.

Conclusión

Las piezas de fundición de aluminio siguen siendo un material predilecto para los fabricantes navales que buscan rendimiento, ahorro de peso y resistencia a las duras condiciones del mar. Con el auge del diseño sostenible y eficiente de embarcaciones, el papel del aluminio en las aplicaciones marinas está a punto de crecer, impulsado por los avances en la tecnología de fundición y la ciencia de los materiales.

Casting de dongrun Tiene 20000 metros cuadrados de instalaciones y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Prestamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta OEM pequeños y medianos. Nuestros productos incluyen Automoción y camiones, Servicios eléctricos y comunicaciones, Medida Sistemas, el Industria Hidráulica, Dispositivo médicos, Iluminación, Presión de combustible y gas e Partes de muebles.

Más detalles: www.dongruncasting.com