Explorando el proceso de fundición a presión de aluminio

Fundición a presión de aluminio es un proceso de fabricación ampliamente utilizado para producir componentes de aluminio complejos y precisos en grandes volúmenes. Es especialmente popular en industrias como la automotriz, aeroespacial, electrónica y telecomunicaciones debido a su capacidad para crear piezas livianas y duraderas con excelentes acabados superficiales. Exploremos el proceso en detalle:

¿Qué es la fundición a presión?

La fundición a presión es una proceso de fundición de metales donde el metal fundido se inyecta en una cavidad de molde a alta presión. El molde, o morir, generalmente está hecho de acero para herramientas y se puede reutilizar para múltiples ciclos de producción, lo que lo hace ideal para fabricación de alto volumen.

Fundición a presión de aluminio: características clave

Ligeros.:El aluminio es conocido por su baja densidad, lo que lo hace ideal para aplicaciones que requieren reducción de peso, como la automotriz y la aeroespacial.

Resistente a la corrosión:El aluminio forma una capa protectora de óxido que lo hace resistente a la corrosión.

Buena relación fuerza-pesoSi bien es liviano, el aluminio ofrece una buena resistencia.

Excelente conductividad térmica y eléctrica:Los componentes de aluminio pueden disipar el calor de manera eficaz, lo que los hace adecuados para aplicaciones eléctricas y componentes automotrices.

Alta tasa de producción:El proceso de fundición a presión permite la producción rápida de piezas con un mecanizado mínimo posterior.

El proceso de fundición a presión de aluminio: paso a paso

Preparación del molde (configuración del molde)

El elemento morir está prefabricado con acero para herramientas y consta de dos mitades: la Cubrir la mitad del troquel y la matriz eyectora mitad.

Antes de lanzar, el molde es precalentado y lubricado. El precalentamiento garantiza un mejor flujo del metal y evita el choque térmico en la matriz.

El dado es entonces sujetado para mantenerlo firmemente en su lugar durante el proceso de inyección.

Preparación de aluminio fundido

Los lingotes de aluminio se funden en un horno a aproximadamente 650 ° C a 700 ° C (1,202 °F a 1,292 °F), el punto de fusión típico del aluminio.

Luego, el aluminio fundido se transfiere a un cámara de tiro, listo para inyectar en el molde.

Inyección de aluminio fundido

El aluminio fundido se inyecta en la cavidad de la matriz bajo alta presión, que normalmente varía entre 1,500 a 30,000 psi.

Este presión alta garantiza que el aluminio fundido llene cada parte de la cavidad del molde, produciendo piezas altamente precisas y detalladas.

La presión se mantiene hasta que el aluminio se solidifica, evitando la contracción y garantizando que la pieza final sea densa y libre de bolsas de aire.

Enfriamiento y Solidificación

Una vez inyectado el aluminio fundido, se deja enfriar y solidificar la pieza dentro de la matriz. La matriz suele estar equipada con canales de enfriamiento para acelerar este proceso.

Los tiempos de enfriamiento dependen del tamaño y la complejidad de la pieza, pero generalmente varían entre unos segundos y un minuto.

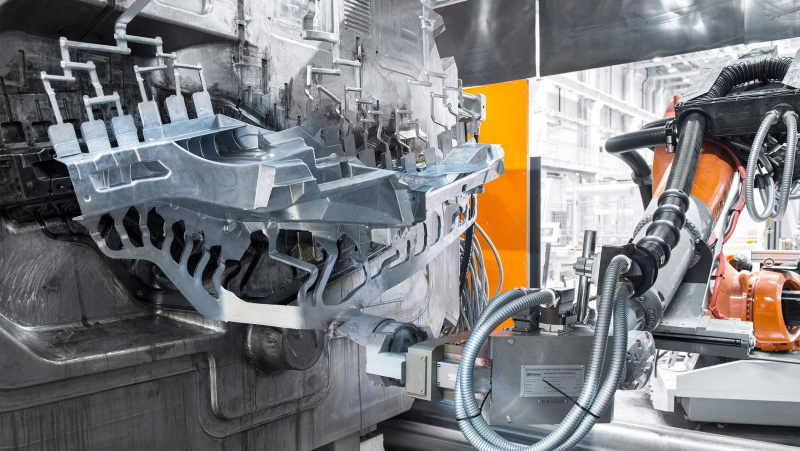

Apertura de matriz y expulsión de piezas

Después de enfriarse, se abre la matriz y pines eyectores Empujar la pieza de aluminio solidificada fuera de la cavidad de la matriz.

Es fundamental realizar una expulsión cuidadosa para evitar dañar la pieza, especialmente si tiene detalles intrincados.

Recorte y acabado

Después de la expulsión, el exceso de material (llamado flash) de la línea de separación, los respiraderos y las áreas de desbordamiento. Este paso se llama guarnición.

Las piezas pueden sufrir más procesos de acabado como mecanizar, lijar, pulir o aplicar recubrimientos protectores.

Si es necesario, se pueden realizar pasos de posprocesamiento adicionales, como tratamiento térmico or tratamiento de superficies (anodizado, pintura, recubrimiento en polvo) se pueden realizar para mejorar las propiedades mecánicas o la estética.

Inspección y control de calidad

Las piezas fundidas están sujetas a controles de calidad para garantizar que cumplan con los requisitos de precisión dimensional y acabado de superficie.

Los métodos de inspección comunes incluyen: inspecciones visuales, prueba de rayos x (para comprobar si hay defectos internos como porosidad), y medidas dimensionales.

Tipos de procesos de fundición a presión de aluminio

Fundición a presión en cámara caliente:

En este proceso, el mecanismo de inyección se sumerge en el metal fundido. Sin embargo, fundición a presión en cámara caliente No se suele utilizar para el aluminio debido a su alta temperatura de fusión, que podría dañar el sistema de inyección. Este método es más adecuado para metales con un punto de fusión más bajo, como el zinc o el magnesio.

Fundición a presión de cámara fría:

Para fundición a presión de aluminio, fundición a presión en cámara fría es el método preferido.

En este proceso, el aluminio fundido se vierte en una cámara fría separada antes de inyectarlo en la matriz. Este método ayuda a proteger el mecanismo de inyección de la exposición prolongada a altas temperaturas, lo que puede prolongar la vida útil del equipo.

Ventajas de la fundición a presión de aluminio

Alta precisión dimensional:El proceso permite la creación de piezas complejas y detalladas con tolerancias estrictas, lo que reduce la necesidad de mecanizado secundario.

Producción rápida:La fundición a presión puede producir grandes volúmenes de piezas rápidamente, lo que la hace altamente eficiente para la producción en masa.

Postprocesamiento reducido:Con superficies lisas y piezas con forma casi final, la fundición a presión a menudo requiere un posprocesamiento mínimo.

Resistencia y durabilidad:Las piezas fabricadas a partir de fundición a presión de aluminio son fuertes y resistentes al desgaste y a la corrosión.

Eficiencia material:En el proceso de fundición a presión se desperdicia poco material y cualquier material de desecho se puede reciclar y reutilizar.

Limitaciones de la fundición a presión de aluminio

Alto costo inicial:Los costos de herramientas para crear la matriz son altos, lo que hace que este proceso sea más económico para grandes tiradas de producción.

Problemas de porosidad:Los gases atrapados pueden crear porosidad en las piezas, afectando potencialmente las propiedades mecánicas.

Limitado a piezas de paredes delgadas:La fundición a presión es más adecuada para piezas con paredes relativamente delgadas. Las secciones más gruesas pueden enfriarse de manera desigual, lo que genera defectos.

Selección limitada de aleaciones:Si bien el aluminio es versátil, no todas las aleaciones de aluminio son adecuadas para la fundición a presión. Las aleaciones utilizadas deben tener buena fluidez para llenar el molde correctamente.

Aleaciones de aluminio comunes utilizadas en fundición a presión

Aleación de aluminio A380:

Una de las aleaciones de aluminio más utilizadas para fundición a presión.

Ofrece un buen equilibrio entre resistencia, resistencia a la corrosión y fluidez durante la fundición.

Aleación de aluminio A360:

Conocido por su mejor resistencia a la corrosión y ductilidad mejorada en comparación con el A380, pero es un poco más difícil de fundir.

Aleación de aluminio A413:

Proporciona una excelente fluidez, lo que lo hace ideal para fundir piezas complejas, aunque es ligeramente más frágil que otras aleaciones.

Aplicaciones de la fundición a presión de aluminio

Automóvil:Bloques de motor, carcasas de transmisión, cajas de cambios y disipadores de calor para unidades de control electrónico.

Aeroespacial:Componentes estructurales ligeros, carcasas y accesorios.

Electrónicos:Disipadores de calor, carcasas y conectores.

Bienes de consumo:Herramientas eléctricas, electrodomésticos y artículos deportivos.

Conclusión

La fundición a presión de aluminio es un proceso de fabricación muy eficiente y confiable para producir componentes livianos, duraderos y precisos. Su capacidad para producir grandes volúmenes de piezas complejas con un posprocesamiento mínimo lo convierte en una opción ideal para las industrias que exigen precisión y velocidad. Sin embargo, sus altos costos de herramientas significan que es más rentable para grandes tiradas de producción.

Casting de dongrun Tiene 20000 metros cuadrados de instalaciones y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Prestamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta OEM pequeños y medianos. Nuestros productos incluyen Automoción y camiones, Servicios eléctricos y comunicaciones, Medida Sistemas, el Industria Hidráulica, Dispositivo médicos, Iluminación, Presión de combustible y gas e Partes de muebles.

Más detalles: www.dongruncasting.com