Diseño y fabricación de moldes: tecnologías básicas y aplicaciones de cuatro procesos de fundición principales

Diseño y fabricación de moldes. Constituyen la columna vertebral de la producción industrial moderna, en particular en la fundición de metales. La precisión y la innovación inherentes a la ingeniería de moldes determinan directamente la calidad, la rentabilidad y la sostenibilidad del producto. Entre los diversos métodos de fundición, **moldeo en arena**, **Fundición a presión de alta presión (HPDC)**, **fundición por gravedad**, y **fundición a baja presión (LPDC)** se distinguen por sus cuatro procesos fundamentales. Cada técnica exige filosofías de diseño de moldes y estrategias de fabricación únicas para abordar propiedades específicas del material, complejidades geométricas y escalas de producción. A continuación, profundizamos en las complejidades de estos procesos y sus innovaciones en el ámbito de los moldes.

1. Fundición en arena: la flexibilidad se une a la tradición

| Vista general del proceso La fundición en arena, uno de los métodos más antiguos y versátiles, utiliza moldes de arena desechables para crear piezas de metal. Se compacta una mezcla de arena de sílice, arcilla y agua alrededor de un patrón (a menudo de madera o impreso en 3D) para formar la cavidad del molde. Después de verter el metal fundido, se rompe el molde de arena para recuperar la pieza fundida. |

Enfoque en el diseño de moldes

| |

Ventajas

| |

Limitaciones

|

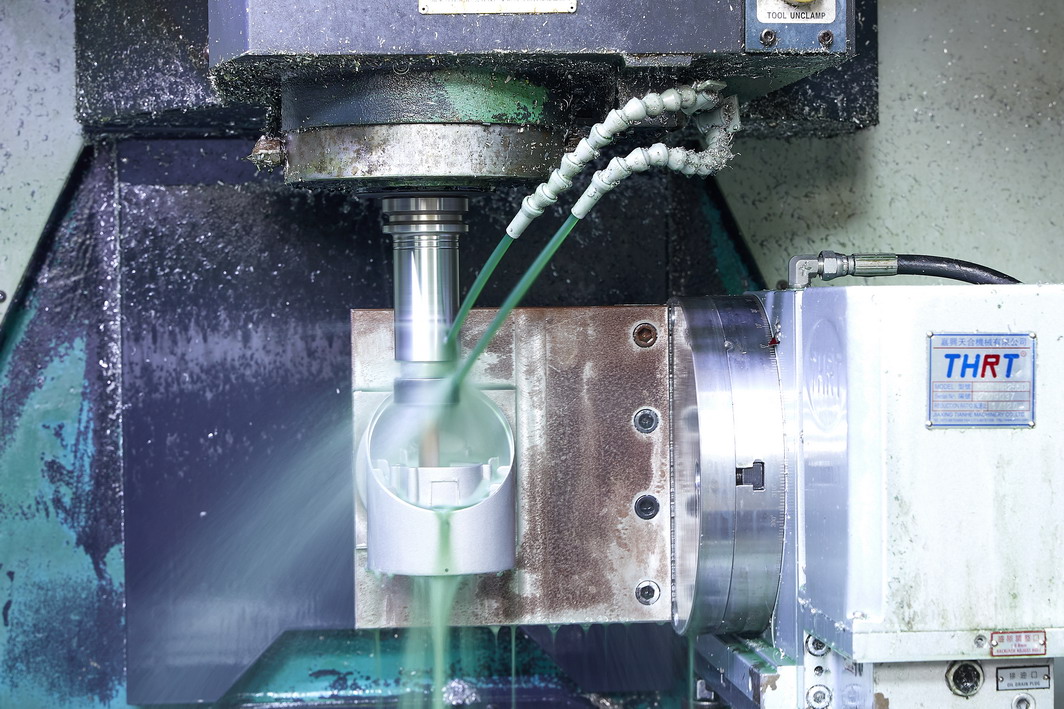

2. Fundición a alta presión (HPDC): velocidad y precisión

| Vista general del proceso La HPDC inyecta metal fundido en un molde de acero reutilizable (matriz) a alta presión (10–200 MPa). La solidificación rápida produce piezas de paredes delgadas y alta resistencia con excelentes acabados superficiales. |

Enfoque en el diseño de moldes

| |

Ventajas

| |

Limitaciones

| |

Aplicaciones

|

3. Fundición por gravedad: sencillez y calidad

| Vista general del proceso La fundición por gravedad (fundición en molde permanente) se basa en la gravedad para llenar moldes de metal reutilizables. El proceso incluye **vertido inclinado** o **vertido estático**, a menudo mejorado mediante vacío o asistencia de baja presión para un mejor control del llenado. |

Enfoque en el diseño de moldes

| |

Ventajas

| |

Limitaciones

| |

Aplicaciones

|

4. Fundición a baja presión (LPDC): calidad controlada para piezas críticas

| Vista general del proceso El LPDC utiliza gas presurizado (0.3–1 bar) para empujar el metal fundido hacia arriba dentro de un molde de acero. El llenado controlado reduce la turbulencia, lo que lo hace ideal para piezas fundidas densas y sin defectos. |

Enfoque en el diseño de moldes

| |

Ventajas

| |

Limitaciones

| |

Aplicaciones

|

Tendencias de innovación en la ingeniería de moldes

Los avances modernos están cambiando el diseño del molde:

Fabricación aditiva**: moldes de arena impresos en 3D y canales de enfriamiento conformados para matrices HPDC.

Software de simulación**: Herramientas como MAGMA o FLOW-3D optimizan la compuerta, el enfriamiento y la predicción de defectos.

Moldes inteligentes**: Sensores integrados para monitoreo en tiempo real de temperatura y presión.

Prácticas sustentables**: Aglutinantes de arena reciclables y sistemas de calentamiento de matrices energéticamente eficientes.

Conclusión

La elección del proceso de fundición (arena, HPDC, gravedad o LPDC) depende de la complejidad de la pieza, el material, el volumen y los requisitos de calidad. El diseño del molde actúa como eje, equilibrando las limitaciones técnicas con soluciones innovadoras. A medida que las industrias demandan componentes más livianos, más resistentes y más ecológicos, la sinergia entre la ingeniería avanzada de moldes y la fabricación inteligente seguirá impulsando la evolución de la fundición de metales.

In Casting de dongrunContamos con un sólido equipo de ingeniería, podemos brindar buenas soluciones, bienvenido a enviarnos sus consultas.